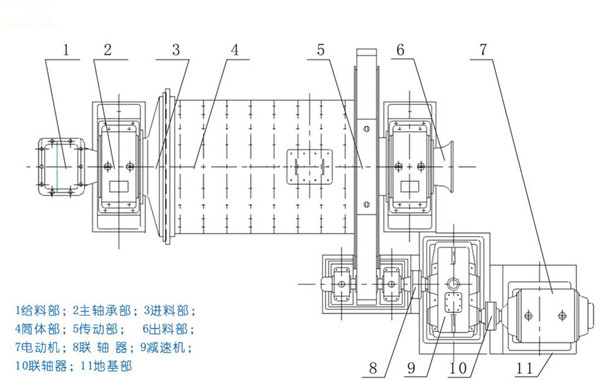

3.8m×13m水泥球磨機的結構優(yōu)化方法(提高產質量)

四川某水泥有限公司兩臺3.8m×13m水泥球磨機(1號、2號),不帶預粉碎系統(tǒng)。兩套水泥球磨機系統(tǒng)均采用帶O-Sepa2000高效選粉機的圈流粉磨工藝,球磨機內部為三倉布置,第三倉均勻布置活化環(huán),球磨機單獨配置磨內通風風機。由于入磨物料綜合水分比較高,莫內糊球現象比較嚴重,產量一直較低,導致粉磨成本比較高。后將兩臺水泥球磨機該為雙倉圈流球磨機系統(tǒng),分別采用不同的隔倉板,優(yōu)化球磨機內襯板結構,優(yōu)化鋼球級配,兩臺水泥球磨機產質量有大幅度的提高。

一、3.8m×13m水泥球磨機存在的問題及原因分析

兩臺3.8m×13m水泥球磨機采用高細篩分隔倉板,篦板篦縫10mm,中間篩網3mm。各倉長度及襯板布局見下表1。

|

表1 改造前水泥球磨機各倉長度及襯板結構(mm)

|

|||

|

倉別

|

一倉

|

二倉

|

三倉

|

|

倉長

|

3725

|

2700

|

5683

|

|

襯板結構

|

階梯襯板

|

階梯襯板

|

雙曲面襯板

|

在實際運行中主要存在的問題是:

1、粉磨低標號水泥時,由于入磨物料綜合水分比較高,水泥球磨機筒內通風不良情況比較嚴重,現有通風能力不能有效該善磨內粉磨工況。而在粉磨過程中,磨內水蒸氣不能及時排放,導致磨內溫度升高,產生靜電吸附在鋼球及襯板的表面,形成緩沖層,降低了粉磨效率,同時加重糊球現象。

2、倉板篦縫容易發(fā)生堵塞,物料通過隔倉板時阻力增加,水泥球磨機一倉飽磨頻繁,過粉磨現象比較嚴重。

3、入磨物料平均粒度和最大粒度都比試生產階段較高。按照原有球磨機鋼球級配,一倉的破碎能力不夠,球磨機長期處于低產高耗水平運行。

二、3.8m×13m水泥球磨機改進措施

1、改進3.8m×13m水泥球磨機倉結構

三倉水泥球磨機閉路磨系統(tǒng)適用用于入磨物料綜合水分和粒度都較小的情況,而這個公司的物料性質使該3.8m×13m水泥球磨機磨內結構不能滿足實際生產要求,所以要將這兩臺水泥球磨機改為雙倉磨結構,改造后的水泥球磨機各倉長度如下表2所顯示。

|

表2 改造后的3.8m×13m水泥球磨機各倉長度(單位:mm)

|

||

|

項目

|

一倉

|

二倉

|

|

倉長

|

4725

|

7683

|

2、改進3.8m×13m水泥球磨機隔倉板

對于各倉板來講,主要影響球磨機產量的因素在與篦板縫的排列方式及篦縫寬度。一般來說,出料篦板篦縫的寬度應比上級隔倉板寬2mm。一倉的篦縫寬度不宜過寬,圈流磨控制在10mm-14mm比較合適。篦縫排列方式大體上分為同心圓、放射形、斜線形、多邊形等。如同心圓,水泥球磨機在正常運行時,物料順同心圓切線方向運動,物料速度比較快,不容易堵塞。而輻射形則物料與其垂直運動,流速較慢,容易堵塞篦縫。

因此,要將兩臺3.8m×13m水泥球磨機原有的兩道各倉板換為一道帶篩分裝置的雙層隔倉板,并將出料篦板作了相應改造,改造前后兩臺水泥球磨機系統(tǒng)所采用的隔倉板及出料篦板規(guī)格寸見下表3。

|

表3 改造前3.8m×13m水泥球磨機隔倉板及出料篦板規(guī)格尺寸(mm)

|

||||||||

|

隔倉板

|

磨尾出料篦板

|

|||||||

|

形狀

|

中間篩網

|

篦縫尺寸

|

中心通風篩

|

形狀

|

篦縫

尺寸

|

中心通風篩

|

||

|

同心圓

|

3

|

8

|

篩縫

尺寸

|

排列

形狀

|

同心圓

|

10

|

篩網尺寸

|

排列形狀

|

|

10

|

|

5

|

均勻分布

|

|||||

改造后的水泥球磨機隔倉板及出料篦板規(guī)格尺寸日下表4所顯示。改造后的兩臺水泥球磨機隔倉板通孔率均在30%以上,因物料水分大而造成的篦縫糊料以及磨內通風不良等現象得以改造。

|

表4 改造后3.8m×13m水泥球磨機隔倉板及出料篦板規(guī)格尺寸(mm)

|

|||||||||

|

隔倉板

|

磨尾出料篦板

|

||||||||

|

項目

|

形狀

|

中間

篩網

|

篦縫

尺寸

|

中心通風篩

|

|

|

中心通風篩

|

||

|

篩縫尺寸

|

排列形狀

|

形狀

|

篦縫

尺寸

|

篩網

尺寸

|

排列

形狀

|

||||

|

1號

水泥磨

|

同心圓

|

4.5

|

10

|

8

|

多邊形

|

同心圓

|

8

|

5

|

均勻

分布

|

|

2號

水泥磨

|

放射狀

|

4.5

|

10

|

8

|

多邊形

|

放射狀

|

8

|

5

|

均勻

分布

|

3、優(yōu)化水泥球磨機磨內襯板結構

襯板在水泥球磨機內中主要起到保護筒體和提升鋼球的作用,改善襯板的類型可對臺時產量起到一定作用,改造后各倉長度及襯板結構如下表5所顯示:

|

表5 改造后各倉長及襯板結構(單位:mm)

|

||

|

項目

|

一倉

|

二倉

|

|

倉長

|

4725

|

7683

|

|

襯板結構

|

階梯襯板

|

階梯襯板和雙曲面襯板螺旋旋狀排列

|

在切丁合理裝載量的前提下,合理確定各倉鋼球級配及平均球徑是保證粉磨效率的前提條件下。在實際生產中,大塊物料需要用球徑較大的鋼球沖擊,小塊物料需要用球徑較大的鋼球沖擊,小塊物料適宜小鋼球沖擊,細顆粒物料應該以小鋼球或者小鋼段進行研磨。

當級配合理時,鋼球對物料即有適當的沖擊力,又有較多的沖擊次數和較強的研磨能力,而且鋼球間有合理的孔隙率,幫正物料以適當的流速過程球磨機,提高粉磨效率,節(jié)能降耗。鋼球級配的優(yōu)化情況如下:

1、根據入磨物料的易磨性,綜合水分,平均粒徑和最大粒徑,產品的細度要求和球磨機的結構,性能及工藝流程等確定平均球徑;平均球徑過大,物料與鋼球的接觸面積小,產生比表面積的速度過低,產品細度較粗;平均球徑過小,產品中粒度偏大的物料較多;

2、選擇合理的填充率,在沖擊力足夠的條件下,經理增加鋼球個數,增加鋼球的沖擊次數以獲取高的粉磨效率。

3、確定各倉鋼球的平均球徑。鋼球平均球徑應該與入磨物料的粒度、硬度相適應,入磨物料粒度變化,則相應增加平均球徑;應與成品細度控制指標相適應,平均求精與細度指標成正比;應與水泥球磨機的轉速相適應,轉速低時,離心力小,沖擊力小,則相應增加平均球徑;應與襯板類型相適應,不同襯板其帶球能力是不一樣的,當襯板帶球能力低時,球的提升高度不夠,沖擊力小,應該增大鋼球平均球徑;應與物料的易磨性相適應,物料難磨時,則相應降低平均球徑,增加鋼球的研磨能力,降低其沖擊力;還應與物料在莫內的流速相適應,當物料流速過快時應該適當降低鋼球平均球徑,減少研磨體之間的空隙,使物料在磨內的流速相對減慢,延長其在磨內的停留時間,以便得到充分的研磨。